|

|

|

|

| あいち産業科学技術総合センター |

|

|

|

■問合せ先

〒448-0013 愛知県刈谷市恩田町一丁目157番地1

電話:0566-24-1841 FAX:0566-22-8033

|

|

|

|

近年、住宅エコポイントなどの補助施策や製造メーカの生産調整などの影響により、グラスウールなどの断熱材の在庫が不足し、一時期、住宅の施工にまで影響を及ぼしたことは記憶に新しいことと思います。住宅着工件数は将来的に減少することが予測されていますが、断熱・吸音材については、省エネ・快適性など、住宅の性能向上に対する要求から、その需要が今後増加すると予測されています。断熱・吸音材は、主に断熱を目的として住宅の壁の内部に施工されます。

また、遮音を目的としてドアパネルの内層に挿入され、工業的に生産されている例もあります。

しかし、住宅の解体や住宅設備の廃棄時には、その分別と廃棄処理が困難であることが予想されます。近年では、LCA(ライフサイクルアセスメント)評価による環境負荷の低減が重視され、生産から廃棄に至るまでの環境負荷を考慮した、製品・材料の設計・開発が望まれるようになってきています。

この様な背景から、産業技術センターでは、県内企業の要望に応じ、木材を加工したときに生じる鉋屑(かんなくず)を、その薄片形状のまま主原料に用いた木質断熱・吸音材を開発しました。図1に作製した木質断熱・吸音材と住宅壁体の模擬サンプルを示します。弾力を持ったマット状の木質材料で、接着剤を使用しておらず、住宅の壁の中にも施工ができるように成形していることが特徴です。

|

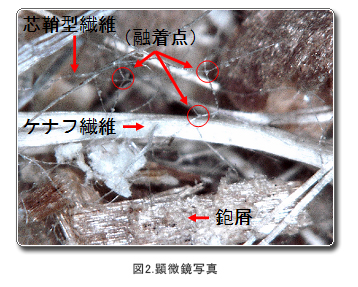

原料は、剛性を増すために鉋屑に対してケナフ繊維を混合し、これらを低密度に成形する手法として、芯鞘型繊維を応用し、5%程度混合しています。この芯鞘型繊維とは、その断面(芯の部分とその周囲の鞘の部分)が性質の異なる樹脂2層(例えばポリエチレンとポリプロピレン)で構成されている合成繊維で、繊維工業材料としては一般的な素材です。図2に作製したマットの顕微鏡写真を示します。低融点の鞘部分のみが溶融する温度で加熱した結果、融着によって、蜘蛛の巣の様な繊維のネットワークが形成されていることが観察されます。これが鉋屑やケナフにも融着することで成形が可能となります。そのほか、産業技術センターでは、繊維材料を効率的に開繊する(ほぐす)と同時に、異種の材料を均質に混合する手法を検討するとともに、熱成形にヒートスルードライヤを応用し、短時間に加工できる実用化に向けたプロセスの開発を行っています。

|

繊維系断熱・吸音材の性能は、一般的にかさ密度に依存し、一定の密度までは、かさ密度が高いほどその性能は向上します。断熱性能は熱伝導率の測定によって評価し、吸音性能は垂直入射吸音率によってそれぞれ評価したところ、作製したマットの断熱性能は、かさ密度0.08g/cm3において一般的に用いられるグラスウール(かさ密度0.032g/cm3)と同等の性能が認められました。吸音性能はそれ以上の性能を示し、高密度のグラスウール(かさ密度0.096g/cm3)と同等の性能が確認できました。

|

類似する開発例として、木質繊維を原料にした断熱・吸音材が海外で開発されていますが、本マットの原料である鉋屑は、それと比較して安価・簡便に調製できます。また、一般的な繊維系断熱・吸音材に対して鉋屑のフレーク形状が断熱・吸音性能の発現と優位性に寄与していると考えられ、現在その考察を進めています。また、応用研究として、マットの防炎処理や、壁間断熱材として用いた場合の遮音性能の評価を行い、その可能性を検討しています。実用化に対しては、製造コストの面から、連続的な工業的製造プロセスの確立が必要です。産業技術センターではこれまで得られた知見に基づき、量産、実用化に向けた技術の普及に取り組んでまいります。

|

|