光学レンズ、液晶モニター、ガラス、金属製品など多くの製品の表面には、光沢性、反射性、硬度や耐食性などを改良するために、ナノメートル(10億分の1メートル)オーダーの機能膜のコーティングが施されています。こうした製品を開発するためには膜の厚みや成分を評価することが求められます。しかし、実際にナノメートルの厚みの膜の断面を切り出し、分析観察することは容易ではありません。ナノメートルオーダーの薄い膜は、刃物による切断や砥粒による研磨などで膜自体が壊れてしまいます。そこで、ナノメートルオーダーの精密な加工には原子と同じ大きさのイオンという粒子をビーム化して照射し、材料を原子単位で削る方法により精密な加工を行います。断面を評価する1つの方法は上記イオンビームを用いて断面を作製し、電子顕微鏡を用いて膜の厚みの観察や成分を分析する方法です。実際に層状になった構造が観察できるため、もっとも膜の評価には適していますが、一方で加工の難しさ、加工時間の長さ、非常に小さなサンプルを取り扱う作業の困難さなどの理由から、必ずしも簡単な方法ではありません。そこで比較的サンプルの取扱が容易で、非常に薄い膜の評価法として有用なイオンスパッタリングによる深さ方向分析という方法を紹介します。

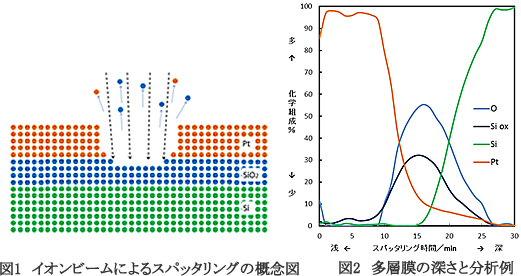

イオンスパッタリングによる深さ方向分析は、イオンビームで加工する点は同じですが、精密な加工を必要としないため、材料の種類を選ばない比較的容易な方法です。測定原理は、イオンによる加工と表面分析の2つを組み合わせています。イオンスパッタリングは、広いイオンビームをあてて、材料の表面から薄皮をはがすよう数ナノメートルごと原子をはじき飛ばします(図1)。今回は表面の組成分析にX線光電子分光装置を用いた例を紹介します。機器分析でよく用いられる蛍光X線分析装置は、材料全体の組成を分析する装置であるのに対し、X線光電子分光は、表面の数ナノメートルの深さの組成だけを分析できる装置です。深さ方向に対してイオンスパッタリングで材料をはがすことと、表面の組成分析を繰り返すことで、深さ方向の化学組成の分布がわかります。深さ方向に変化する化学組成の分布を得ることで、断面を作製し電子顕微鏡で直接膜の厚みを観察することや膜の成分を調べることと同様の情報を得ることができます。このような深さ方向への組成分布の測定を深さプロファイルといいます。

|