|

|

|||||||||||||

| ■「インキツボ」の機能 |

| カラー印刷はシアン・マゼンダ・イエロー・黒の4色を様々な割合で混ぜることで、すべての色を表すことができる。オフセット印刷では色を混ぜ合わせるわけではなく、4色のたくさんの小さな点の集まりにより、その点の大小で色の濃淡をあらわしている。新聞の白黒写真をルーペで見ていただければ、小さな点の集まりであることがよくわかるかもしれない。非常に小さい点(アミ点)なので、人の目には全体の色・濃さとして認識される。

アミ点の濃度を常に同一に保つことで、何枚刷っても同じ色調の印刷物を作ることが可能となる。ところが、実際に印刷の現場では室温や湿度などで微妙に色調が変化してしまうことがある。このような問題を解決するため、インキ膜厚を変化させ、アミ点の濃さを調整することで同一の色調を再現する(もちろん、膜厚が厚いほど濃く見える)。このインキ膜厚を調整する仕組みが「インキツボ」である。 |

| ■インキツボシェア50%超 |

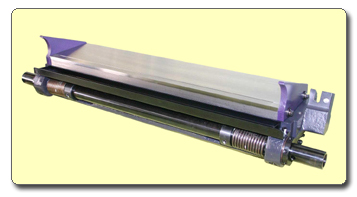

| オフセットカラー印刷機は四色機がベースであるが、用途によって六色・八色、ときには十色機まで存在し、各色ごとインキツボ(つまり、4色機であれば4つのインキツボ)で膜厚量が調整される。インクだまりの弁(ブレード)の開き具合を変えることで、ローラーへのインク排出量を1ミクロンの精度でインキ膜厚を調整する、高精度を要求されるパーツである。印刷物を工業製品として同一の品質を維持させるためのオフセット印刷の心臓部ともいえる。このインキツボで国内シェア50%以上を握るのが寿原株式会社である。 |

|

|

国内シェア50%以上を握る寿原(株)のインキツボ |

| ■自動車用加工専用機メーカーからの脱却 |

| 寿原株式会社は1959年4月に「原田鋳造所」として設立されてから48年余の歴史を持つ。 鋳造にとどまることなく、大きく伸びつつあった自動車関連にも力を入れ、ボディー・シャーシやエンジン等の加工専用機や周辺装置の設計製作を行い、事業を拡大させていった。60年代後半に始まった段ボール関連機の製造は現在まで続いている。 80年代後半には同族型経営からの脱皮も図り、インキツボの生産を始めるのは90年代の後半である。 主力事業であった加工専用機事業から、新たな事業分野への進出の検討を開始、当時取引があったメーカー様より相談を受け、「インキツボ」事業に目をつける。 新規市場への参入は難しいと考えるのが普通だが、そこには逆転の発想があった。「機能・精度・コストパフォーマンスの面で上回ることができれば、ライバルは数少ない」。こう考え、構造を分析し始めるが、全くの新参者で、研究するほど奥が深い。特許をとり、製品化するまでに7〜8年かかることになる。 現在では売上の7割強がインキツボに代表される印刷機関連である。 |

| ■後発企業成長の秘密 |

| 後発企業でありながら、独占市場に挑戦し、シェア50%超を獲得するに至った秘密はどこにあるのか。

一つは当然であるが技術力である。

二つ目はアフターサービスである。

三つ目は提案力である。

新しいコンパクトタイプのインキツボを提案したメーカーからは「これができるのなら、あれもできないか、これもできないか」と結局、「当社印刷機のインキツボは100%寿原製にしましょう」となったこともある。 |

| ■「わかりやすいものさし」でヤル気 |

| 4年前、収益体質を劇的に変える取り組みを始めた。それまでは、売上が伸びても利益の出ない体質が続いていた。そこで岩佐社長が提案したのが「チャレンジ50」。

「コストを50%削減する」「生産能力を50%アップする」ということを目標にした提案制度である。目標を掲げたときには「そんなことできるわけが・・・」と社員は消極的であった。 では、なぜ定着させることに成功したのか。 その秘密が「わかりやすいものさしを作る」ことであった。 『加工費1分50円』。 改善により作業が1分短くなれば、非生産時間が1分短くなれば、50円の改善と考えた。50%の改善といっても漠然としていたことが、このスケールを与えることで、非常にわかりやすく身近になる。1分50円の『50』もまた「チャレンジ50」の『50』である。 この取り組みにより全員が考える習慣が定着し、当初は「毎月1人1件は提案しよう」と掲げていた改善提案目標も、現在では月に1件以上でてくるようになった。効果金額に応じて上位者を表彰し、売上に対応した効果金額を、提案効果に応じて各自に配分することで、社員への還元も行っている。この結果、ガラリと収益体質を改善することに成功した。 |

| ■全社一丸で新しいマーケットへ |

| 月1回の全体会と年1回の経営計画発表会で、社員のベクトル合わせに余念のない岩佐社長である。「国内向けには、更なるアフターサービスの充実を、海外向けには、中国の合弁企業を拠点に中国マーケットへの進出を始めています。中国だけでなくBRICsに代表される新興地域では、印刷機需要が非常に高まっており、こうしたマーケットを視野に入れていきたいと考えています」。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |