|

|

|||||||||||||

| ■大手取引先が認めた大幅価格アップ |

| 株式会社近藤機械製作所の近藤信夫社長は、一枚のファックスを手に、青ざめていた。 送り主は大手取引先。主力商品であるハードディスク部品の加工・組付マシンの「来月以降の納入予定数」が全てゼロに訂正されていた。 『あれだけのことを言ったから、とはいえ、困ったことになった…』。

無謀とも言える要求を取引先に突きつけていた。 「翌月以降の仕事の大半が全部キャンセルになっているのを見て慌てた女子社員が、2枚目が出てくるのを待たずに、1枚目のファックスを持ってきたようです。それほど、当時の当社にとっては、あの発注がなくなるというのは大事件だったのです」と近藤社長。 大手企業でさえも、実力を認める技術を持つ企業、それが㈱近藤機械製作所である。 |

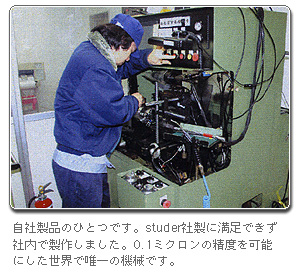

| ■サブミクロンの誤差精度が可能 |

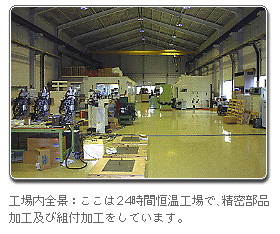

| 当社は、昭和22年現社長の父親が個人事業で創業、6年後に法人化された。 設立後から、つい数年前までは、自動車関係の下請け仕事中心であったが、専用機や金型・治工具の設計製造、超精密機械部品製造を行う企業へと変貌している。現在は、ベアリング・ワッシャー関連の省人化・組み付け・検査工程の専用機が35%、精密機械部品加工が35%、プレス・ダイキャスト・プラスチック金型で30%となっている。「数年前の当社を知っている方からすれば、事業内容がかなり変化していると思われるのでは。当時は下請仕事だけの、忙しいだけで儲からない企業でしたから」。 |

| 最近では航空機部品加工の依頼も受けている。エンジン部分に使われるベアリング部品で直径65cm、誤差100分の2ミリ。航空機部品に使用される素材は、非常に硬く、加工によるひずみをとる必要があり、ここに治具の製造も手がける加工ノウハウが活きる。 評判を聞きつけた大手企業が、他社ではできない加工を当社に持ち込むケースも多い。最近では誤差精度5/10000ミリといういわゆる「サブミクロン」精度の依頼も舞い込む。 |

| ■超精密加工への変身の秘密 |

| このような超精密加工企業へと脱皮することができた秘密は何か。 一つは、当然のことながら下請け仕事を通じて得た技術・ノウハウがあったこと。 「設備を導入しただけでできる製品や技術分野では、当社のような中小企業は勝負できません。資本力の勝負になってしまいますから。しかし、例えば、先ほどの例の航空機部品の場合のように、加工技術だけでなく治具製作で培った『ひずみを取る技術』も必要となれば、当社の出番です。このように、製造・加工ノウハウこそが生き残る道だと考えています」。 もう一つは、精密加工を行う独自設備を設計する技術力である。 |

| 精密加工ができるということは、裏返せば、その加工ができているかどうかの測定もできるということである。例えば1/1000の誤差を測ろうとすると、1/10000の誤差で測定ができる必要がある。当社では業界でも相当早い段階でデジタルマイクロスコープを導入し、0.1ミクロンの測定を確実に行える体制を整えている。 |

| ■温度管理で飛躍的に精度アップ |

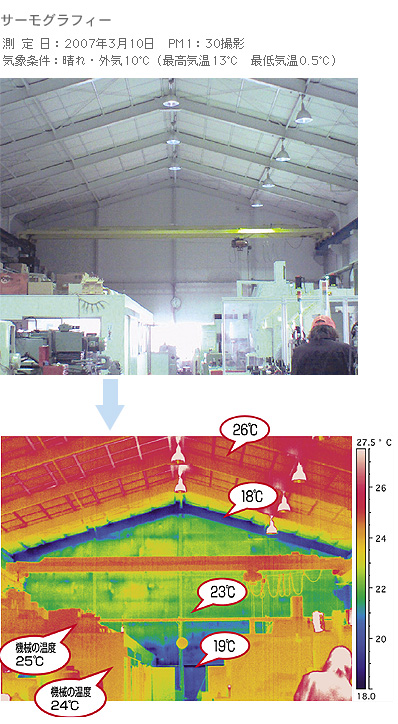

| 最後に、工場の温度管理である。 工場の温度管理の重要性にいきついたのは、ある受注がきっかけであった。 今から5年程前、ミクロン単位の精度が求められるハードディスク関連の話が舞い込む。精度は要求されるが付加価値の高い仕事に飛びついた。しかし、当初は1つの合格品ができるのに、2つ3つの製品ロスは当たり前という状況で、歩留まりが非常に悪く、収益には結びつかない状態が続いた。原因を分析すると、工場内の温度管理が大きく影響していることがわかった。工場内温度が上下し、切削加工する材料が収縮することによる誤差が製品寸法に大きく影響していた。ミクロン単位の誤差精度で加工するとは、それほど温度変化をなくす必要があったということである。 断熱工事の結果、以前は、4~5時間の暖機運転を行い、温度状況が安定してから加工を始めていたが、現在では昼も夜も±1.5℃と温度が安定しているため30分ほどの暖機運転で温度のブレがなくなり、機械精度が大きく向上、歩留まりも飛躍的に良くなった。 当社の専用機を用いて加工された3.5インチハードディスク用スピンドルモータ部品は、世界シェア7割を占めるまでになった。 |

| 「当社の行っているのは、平面研磨や穴を削る仕事等、いわばローテクです。しかし、それぞれのローテク技術を極めれば、ハイテクな技術にも十分対応できる仕事に変えられると思います。 全世界が使う部品の加工技術は、ものづくりに賭ける中小企業が支えている。 |

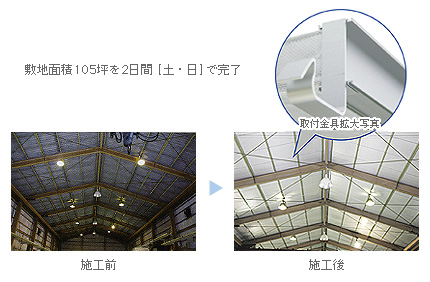

| ■温度管理の秘密売ります |

| 断熱工事には副産物も生まれました。 温度管理対策として、自社工場に効果が高いと思われた内断熱工事を検討したが、天井の断熱工事には足場まで含めると24日が必要で、その間設備も撤去して操業停止を強いられることが判明する。とても1ヶ月近く操業を止めることなど不可能である。何とか短工期で内断熱ができないかと、近藤社長自身が、天井の鉄骨にグラスウールのマットを固定する金具を工夫、建設会社の開発協力もあり短工期で工事を終了することが出来た。 短工期と工法の簡単さに驚いたのが断熱工事を任された建設会社。この工法にビジネスチャンスを感じ、当社との共同事業を打診してきた。 スレート屋根であれば当社工事で開発した「サーモクリップ」、折版屋根であれば「マグネットピン」でグラスウールボードを固定する。共に屋根の鉄骨を活用し、クリップで固定する、あるいはマグネットで固定するだけであるため、作業量・作業負担が少なく、当然作業時間も短くなる。その結果、工事価格も従来の1/2程度とのこと。100坪程度の工場であれば足場組みも含めて土曜日曜で工事が終了する。断熱効果はといえば、サブミクロンの誤差精度を出せるだけの安定した温度管理が実現することは、当社が証明済みである。使用エネルギーの削減にもつながり、当社では40%程度のガス料金の低減が実現した。 |

| この事業は、開発製造を当社が、技術・施工指導を福岡建設㈱が、断熱部を㈱優和商会が行う連携体を組み、2006年12月、「築50年の工場であっても低コスト・短工期で恒温室並の工場に生まれ変わらせる施工事業」として中部産業経済局の新連携事業に認定された。 近藤社長は語る。「私は常日頃、従業員に『できない』と言うな、「出来ない理由を考える」のではなく、「できるようにするにはどうしたら良いか」だけを考えろと言っています。『できない』というのは、『できるようにする』ことを放棄した自己弁護だと。当社の受注は、大手メーカーが加工先をいろいろ探した挙句、回ってきた仕事というのが多くあります。それを、様々な知恵を絞りながら『できるようにした』訳です。言ってみれば他社にできないから当社の仕事が増えてきたのです。今後ともこうした挑戦を続けていく、続けていける体制作りが必要だと考えています」。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |