|

|

|||||||||||||

| ■洗車ブラシ市場の25%以上のニッチトップ企業 |

| どのガソリンスタンドでも見かける洗車機。安売り競争にさらされるスタンドにとって、洗車サービスは大きな収益源の一つである。洗車機が設置され始めた当初は、キズがつくという評判も立ったが、現在では洗車ブラシの様々な改善がなされている。洗車機の黎明期より洗車ブラシの開発に関わった須原厖氏。須原社長が独立し設立した株式会社サンワードは、従業員4名、役員2名の規模でありながら、自動車用洗車ブラシの25%以上のシェアを有するニッチトップ企業にまでなった。 |

| ■キズがつきにくい洗車ブラシを求め開発 |

|

1981年、㈱サンワードの現社長酒井重臣氏の義父である須原氏は、携わった洗車ブラシの開発力で新たな製品を生み出したいと独立した。

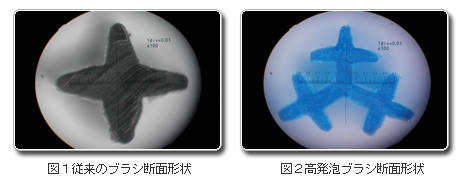

独立後は、工夫を凝らした洗車ブラシを洗車機の大手メーカー、エムケー精工さんへ売り込んでいた。当時の洗車機は「キズがつく」という評判もあり、これをなんとか改良できないかと、様々な試作品を作っては持ち込んでいた。 「当時、義父はいろいろなアイデアを持ち込んでいたらしく『おもしろい親父』という評判だったようです。洗車ブラシについて提案する人も他になく、取締役から現場の担当の方まで、多くの方に認知いただいていたようです」と酒井社長。 従来のブラシは硬く、断面は【図1】のような十字型をしていたため、保水性に乏しくブラシの先端がとがった状態になり、汚れが落ちなかったり、キズをつけたりしてしまっていた。そこで、【図2】のように十字形を3つ組み合わせた形状に改良、ブラシ材も高発泡素材にすることで、保水力を30%アップさせ、キズのつきにくい洗車ブラシを完成させた。 |

| この提案は大手ガソリンスタンド元売りの目にとまり、即採用を勝ち取った。

こうして営業の基盤固めをしてからも、なお製品開発の手をゆるめることはなかった。 ブラシの改良は随分進んでいるものの、なおも残る「キズがつく」というイメージから、高級車のユーザーの利用はほとんどなかった。そこで、こうした最高級車を洗車機ユーザーとして取りこむために、試行錯誤の末「布ブラシ」を開発。ねらいは当たり、今まで洗車機を使用しなかった層の取りこみに成功した。 |

| ■独自のロブスターカットに秘められた技術 |

|

現在、ブラシ売上の65%を占める製品が「スポンジブラシ」である。

素材にクッション性のある高発泡スポンジシートを薄くスライスし、先端を先割れ加工(ロブスターカット)した独自形状が特徴となっている。先端が拡がるように先割れ加工することで、保水性やきめの細かい洗車を可能にした。このロブスターカット、単純に先端をカットしてあると思ったら大間違い。単純に先端をカットしただけでは、乾燥した状態では広がるが、水につけると表面張力により閉じてしまう。水にぬれても開いた状態を保つためには、加工工程や形状にノウハウがあり、素材や加工法で特許を取得している。 |

| ■喜んでもらえる提案を |

|

こうした商品開発に対し酒井社長は「商品開発のことは常に考えています。洗車用ブラシは、そもそもの素材や形状は比較的単純な製品で、そこにどれだけ加工の工夫や知恵、簡単な量産を可能にするためのノウハウ、コストが安くなる工夫を入れられるか、ということが商品化への分かれ目になります。1つのブラシの開発に対して特許や実用新案を3つほどは取得するなど、知財による差別化を図り、優位性の確保をしようと努めています。もちろん、そうやって開発した商品や提案であっても、採用にならないことはしばしばです。しかし、試作し提案することで始めて得られることもありますし、その経験が次の製品開発に活きてくるのです」。

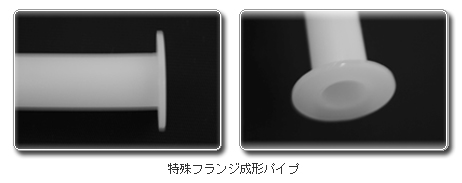

提案はブラシに限らない。ポリエチレンパイプの2次加工によるフランジ成形という特殊な樹脂成型である。 フランジ部分を一体成形しようとする場合、金型を使う射出成型による成型が一般的である。円筒長が大きくなるほど、金型も大きいものが必要となり、コスト高となってしまう。それを当社では、押出成型されたパイプを、独特のノウハウによりフランジ部分の2次加工を行なう技術を開発。円筒が長尺の場合の成型に、特にコスト面で強力な優位性を発揮する技術となった。 |

| 提案とは、製品開発だけではない、お客様に喜んでいただくためのものだ、とも語る。 「提案とはお客様に喜んでいただけることが基本であると考えています。製品開発はその一つにしかすぎません。喜んでいただけると考えられることは、何でも提案します。ですから、十数年も同じ仕様で、これ以上難しいという製品は別として、ほとんどの製品について毎年必ず『コストダウン』の提案をしています。ただ、おととしだけは材料費高騰の状況から『材料費は上がっていますが、値上げのお願いはしません。これが精一杯のコストダウンです』とお願いになってしまいましたが」とのこと。 |

| ■洗車ブラシが形を変え、製造現場へ |

|

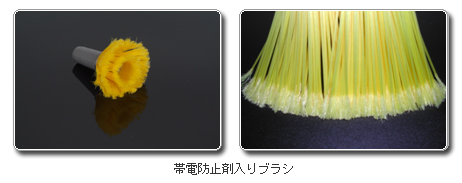

ある日の電話。「トヨタ自動車ですが、ご相談したいことがあり、お電話しました」と電話の主がしゃべりだした。酒井社長は『トヨタさんのような大企業とは取引もないし、ディーラーの売り込みだろうか』といぶかしがりながら、応対を始めた。「バンパーの成型後、塗装工程までに静電気を帯びてほこりがついてしまう。現在はスポンジやタオルに水を浸み込ませてほこりを落としているが、その後に乾燥工程が必要となるなど頭を悩ませている。御社の洗車用のブラシを使って水を使わずに、ほこりの除去をしてみたいので、相談に乗って欲しい」というものだった。

さっそく打ち合わせを開始し、ライン形状に合わせた帯電防止剤入りブラシを開発し、納入した。結果は上々、高い評価を得て、トヨタ自動車さんを始め、系列の工場で次々と導入され、今ではヤマハさんやパロマさんなどでも利用されている。とはいえ、それぞれの現場で大きさ、形状、使い勝手は様々。それぞれの現場に足を運び、一つ一つ丁寧に対応し、多品種のオーダーに応えた。中には、マジックテープで固定するのが最も使い勝手が良いという現場まで現れた。「塗装不良率の低下に貢献できているようで、継続してオーダーをいただいています」と酒井社長。 |

| ■“洗う”をコンセプトに新たな製品群を |

| 「当社は、ものを“洗う”ということをコンセプトにしてきた企業です。ブラシということだけでなく、それに代わるものは何か、ということも追い求めて行きたいと思っています。ただ、成長だけに目を奪われるのではなく、リスク管理にも目配せをしていくことも忘れないようにしなければと思っています。実は3年前から、万が一、売上が半分になった場合どうするか、ということも考えながらコストダウンと財務体質強化を行なってきました。奇しくも、世界同時不況という波にさらされてはいますが、こうした取組のおかげで、今のところ大きな心配なく事業を行なえています。従業員数名の小さな会社ですが、洗車機のトップメーカーの企業に認めていただいており、25%以上の市場シェアを確保させていただいています。今後も、顧客満足を目指し、お客様の要求に応えられる、『ありそうでなかった』と言っていただける製品を生み出して行きたいと考えています」。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |