|

|

|||||||||||||

パートを含めた社員わずか10名。下請取引なし、営業マンなし、年末年始の取引先へのあいさつなし、価格競争には加わらず、という企業がある。武器は「創業以来積み重ねた旋盤・マシニング加工の『技術と知恵』」、「受注から納品までのITによる業務・生産管理」、そして「100個までの少ロット・短納期・高精度受注向けに作り込んだHP」。小さな企業でも、ITと技術と知恵とを武器に業績を向上させているのが有限会社西川製作所である。 |

|

| 「工夫する力」が受注拡大の推進力 |

(有)西川製作所は、現社長西川立実康氏の父が昭和40年に勤務先の鉄工所を独立・創業に端を発する。 当社の武器の一つが、NC旋盤・マシニング加工を主体とした精密機械部品・難易度の高い切削加工を得意としている点である。 「創業者の現会長は旋盤技能士で経験もノウハウもあり、昔から高い評価をいただいており、その技能がベースとなっています。仕事をする中で、どうしたらより良い物ができるのかを常に考え、どういう時にどういう事象が発生するか、その結果うまくいかない時にはどうするか、通常ではやらないような加工方法を試してみるとどうなるかなどノウハウを積み重ねていきました」と西川社長。 |

|

|

| 工夫することで積み重ねた「ものづくりの知恵」で難加工・高精度を実現 |

こうした努力の結果、次のような難加工・高精度のオーダーにも対応できるようになった。 |

鋳物部品の切削では、鋳物の形状に局面が多く切削時の位置固定が難しいため、他社では50%の歩留まりであったが、当社では部品のつかみ方を工夫して削ることに成功し、歩留まりは90%へ飛躍的に向上した。 |

プレス成形品は型を製作する前に、切削加工による試作成形物で機能検査を行う。しかしプレス成形物特有の薄い肉厚や曲面などを切削加工で再現することは難しい上、発注先で用意される図面はプレス成形用の図面のため、不足情報などを補うなど切削用の図面に「翻訳」して加工する技術が必要となる。当社はこうした技術やノウハウを持つ数少ない企業である。 |

この他、特殊な削り出しをするための刃を社内で製作したり、アルミのように延性が大きかったり変形が大きかったりし加工や仕上げが難しい金属についても、加工の方法・順序を工夫することで高精度加工を実現させている。 |

|

| 社長が始めたIT化を現場が利用価値を認め全社展開、IT経営実践認定企業へ |

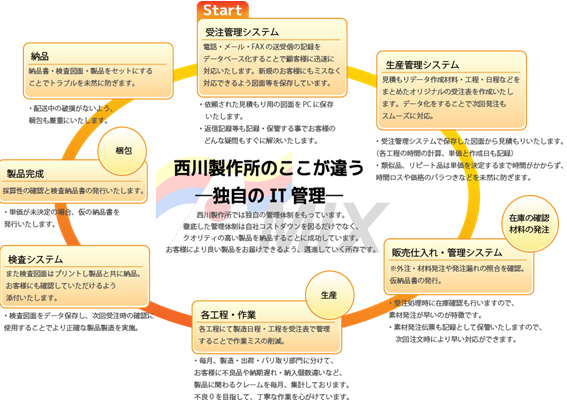

もう一つの武器は「IT」。受注から納品までを一貫管理する生産管理システムと、小ロット・高精度・短納期オーダーに絞り込んだ営業用ホームページとの2つのツールを柔軟に活用している。 |

こうしたデータの積み重ねにより、原価計算・見積もりのバラつきがなくなり、取引先からの信頼も厚く、「説明できる適正価格」での取引を可能にしている。 例えば、前回価格より高い見積もりを提出したとしても「前回は10個のご発注でした。今回4個のお話をいただきましたが、段取り時間は変わらないためこれぐらいのコストアップになります。在庫でこの部品をお持ちになれるのであれば10個のオーダーにしていただければ前回と同じ価格でお見積りが可能になります」という提案を行っている。 |

|

| 営業マンなしでも新規受注、今後も企業の変化に対応する柔軟なIT活用を |

|

「HPについては、2007年から立ち上げました。立ち上げ後、半年で月100万円の取引が得られ、その威力を痛感しました。当社では営業マンが一人もおらず、ネット経由の受注ばかりです。現在はアプローチの違う2つのホームページを運営しています。新規のお問い合せは月1〜2件、新規のお客様から一度発注いただき技術を評価していただいた結果、継続して発注していただくケースがほとんどです。当社にはいわゆる『親企業』というものがありません。それゆえ多くのお客様との取引も必要となるのですが、現場での生産管理も柔軟に対応可能できますし、急ぎの受注にも対応が可能となります」。 |

今では、自動車、バイク、航空機、工作機械など多くの業種で、常時10社・年30社ほどのオーダーをこなしている。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |