|

|

|||||||||||||

| 長年積み上げられた溶接、プレス、製缶技術が強み |

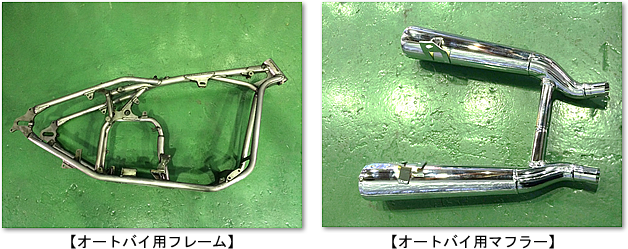

プレスにより月産何万と量産される自動車用排気部品から、バイクショップとタイアップで少量企画したマフラー、単品生産のハーレーダビッドソンのカスタムボディフレームまで、プレスと溶接により加工される部品の数々。そこには清水工業株式会社の現社長、清水文博氏の『お客様に選んでいただけるカスタマーサービス』への想いがある。 |

清水工業株式会社は大正13年に清水五郎鋸刃物製造の創業に始まり、昭和35年に法人化し現在に至る。 |

| 社長就任時の決断 |

現社長が社長就任したのは平成12年。 |

| 『選ばれる』ための体制構築 |

その時、考えたのが、経営を安定させるため継続的にオーダーを受けるにはどうしたら良いかということ。つまり、『協力工場としてお客様に満足していただくためには、どのようなパートナーであれば良いのか』ということである。

|

試作部門については、溶接の職人も多くいたことから、この技術がより重要視される『排気系』の試作を中心に手がけることにした。「排気」があるのは車、バイクなどの燃料機関があるものに限定されるため、試作を手掛ける企業としてはニッチな分野となる。しかし、その分競争も少なく顧客にとって特別な存在になりうるのではと考えた。 |

加えて、試作を専門とする企業は小規模なところも多く、技術の継承を行うための人員や設備を揃えるのが難しいケースも多いが、当社は部品製造等、一定の事業規模があるため若手の技術者の育成に時間もコストもかけることができる。人材育成面からも将来的に技術を維持向上し続ける体制を作ることで、顧客には『安心して継続的に取引を続けられる』というメリットも提供できることになる。 |

| 『選ばれ続ける』ための取り組み |

現在では製造部門と試作部門との売上比率は概ね5:5と、清水社長就任当初の狙い通り、経営の安定に寄与する結果となっている。しかし「選ばれる『協力工場』」であり続けるために、将来に向けての取り組みにも余念がない。

|

「将来に向け、高張力鋼と呼ばれる強度の高い鋼板のプレス加工技術の向上を狙い300tのサーボプレスを導入しました。高張力鋼は従来の9mmの強度を6mmで実現できるため軽量化の材料として注目されています。しかし、強度が高いことから、プレス加工をすると割れの発生割合が大きくなるなど課題も抱えています。そこでプレス時の力が柔軟に調整できるサーボプレスを導入、動作調整の最適点の検証など、注目素材への加工技術の向上を進め、お客様から選ばれるための取り組みを続けているのです」と語る清水社長である。

|

| 取材・文 有限会社アドバイザリーボード 武田宜久 |