|

|

|||||||||||||

| 『生産現場の困りごと』を樹脂の精密加工で解決 |

ものづくりの現場では、より効率的に製造を行うための部品や治具が使用される。

しかし鉄製の治具はサビに悩み、軽量化されたアルミ製の治具であってももっと軽量化されれば、という悩みを持つ。それが樹脂製であっても「更新したいが、もともとの材料もわからないし、図面もないのでなんとかしてほしい」「この部分をこんな風に追加の加工をしてもっと使い勝手をよくしてほしい」など悩みは尽きない。

|

| プラスチックの板加工からスタート |

| (有)サン樹脂加工の先代、磯村嘉孝氏は樹脂成形を行っていた会社の同僚2人とともに1978年に創業する。当時はプラスチックの板加工が中心で、アクリル板を切断、穴あけ、接着し、主に店舗内装用品、ディスプレー用品を製造していた。 評判もよく受注も増えていく中「これができるのならうちの現場で使う治具が作れないか」というオーダーも増えてきたことから、軸足を工業用へ移し、造形方法も切削加工が主力となっていった。業界内でも他社に先駆けマシニングセンターを導入し、大型治具の加工を始めるなど、加工技術を積み上げていった。 現社長の磯村太郎氏の入社は1996年。 「大学卒業後、アルバイトとして当社の仕事をしました。外から見た父の会社は『町工場』のイメージが強く、また、ものづくりにも全く魅力を感じていませんでした。ところがやってみると、これがおもしろい。自分の力や工夫でものがどんどんできていく、それによってお客さんが喜んでくれる。これを一生の仕事にしようと、他社で一定期間修行した後、正式に入社することになりました」。この後、社長に就任するのは2009年のことである。 |

| 高精度切削加工を実現せよ |

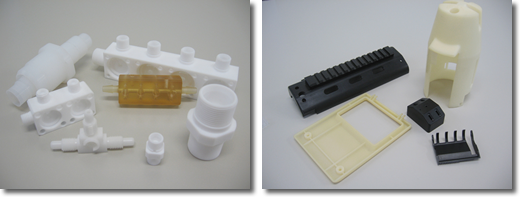

高精度な切削加工技術が評価されるにしたがい、試作品加工のオーダーを受けるようになり、3D CAD/CAMシステムを導入し三次元加工に本格参入を始める。

|

| 保持ノウハウと刃物の独自性が生命線 |

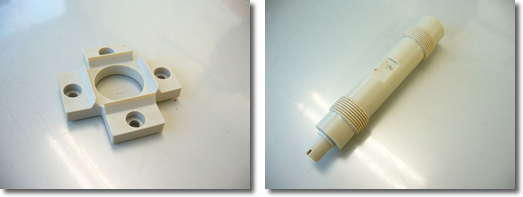

樹脂の精密切削加工を行うときに大きな問題となるのが、被加工物に負担をかけずどうやって固定するかということである。しっかり固定するとその力で被加工物は歪みが生じ、精密加工はできない。逆にゆるく固定すると被加工物が振動しやすくなり精度の高い加工は難しくなる。

|

| 新たな加工技術へのトライアル |

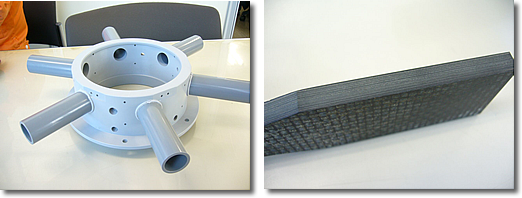

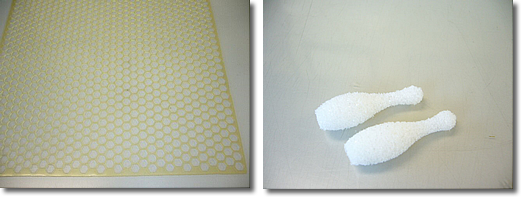

このような加工ノウハウを活かし、今までの加工技術の組合せや難加工素材へのトライアルも進めている。

|

また、スーパーエンプラのPEEK材や炭素繊維のCFRP材などの新素材への対応もすすんでいる。

|

「いずれも素材が柔らかく保持技術が非常に難しいため、『どうやって加工したのか』など、たくさんの反応をいただきました。今後も今までなかったような加工技術に挑戦していき、技術の幅を広げることで、お客様にも喜んでいただける当社でしかできない高付加価値な提案をしていきたいと考えています」と目標を掲げる。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |