|

|

|||||||||||||

| 技術力に裏付けられた「プラスワン」 |

|

レクサスの部品といった高級車部品から100円均一の商品などの家庭用雑貨まで、デザイン図があれば設計から金型、樹脂成形、配送に至るまで自社で行う「ワンストップ」を強みとしているのが山勝工業株式会社である。 |

|

| 菓子製造業から樹脂関連事業へ |

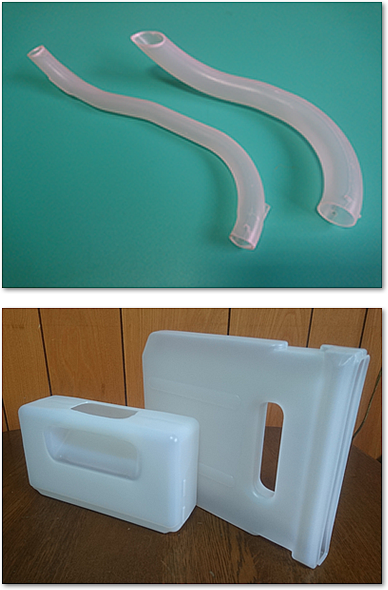

| 山勝工業㈱は、現社長前田真氏の祖父である勝太郎氏が菓子製造業として昭和2年創業、戦後間もない昭和22年には合名会社山勝商店を設立する。2代目の昭和32年にプラスチック成形部門を新設し、樹脂のブロー成形による駄菓子用包装容器の自社成形を始める。 「先代は社交的で好奇心が旺盛で、組合の会合だけでなく異業種交流会などへも積極的に出かけて、様々な業種の方と知り合い、多様な業界からお仕事をいただいていました。土地柄、レクサスの部品をはじめとする自動車部品が受注の6割程度を占めていますが、残りの4割はトイレの便座やスタンプレス印鑑、家電などの部品、100円ショップの商品など様々なオーダーをいただいています」と前田社長。 |

| 品質に対する厳しい姿勢 |

| 製造する製品が多様になるほど、用途に応じた品質管理が必要となる。前田社長には未だに忘れられない光景がある。 「私が入社してしばらくしたころのことです。ベテランの社員が駄菓子用容器の飲み口を一品一品点検し、いくつかの製品を箱から除外していました。所定の不良に対する管理項目は一通りクリアしていた製品でしたので、つい強い口調で『何をしているんですか』と声をかけたところ、その社員は『子供が口をつけるところだからな』とボソッとつぶやいたのです。製品が不良かどうかというよりも、どう使われるか、ましてや子供が口をつける部分にはどのような品質が問われるのかということを厳しく指摘されたような思いでした。このできごとは自分の品質に対する考え方を大きく変えました」。 |

| ファインプレーです、山勝さん |

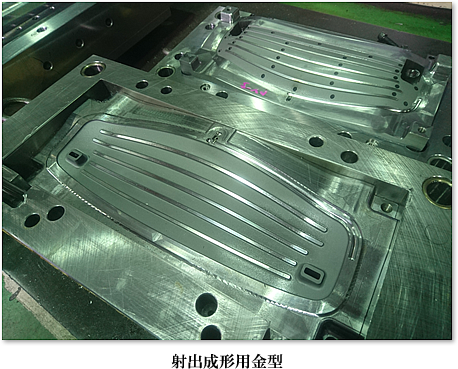

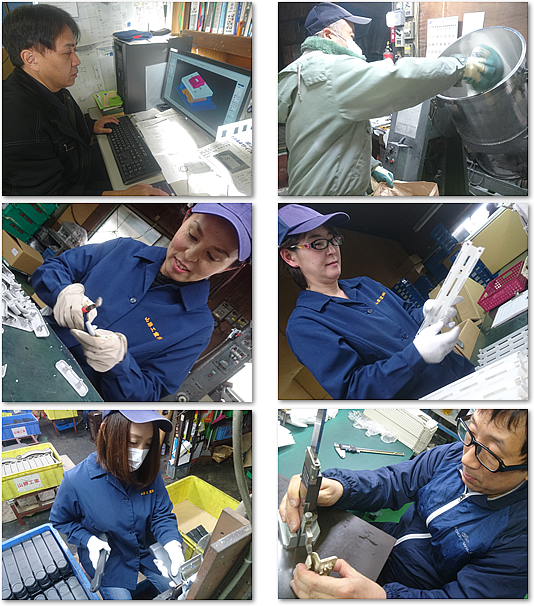

| 当社の強みは3DCADによる設計から金型、治具製造、射出成型やブロー成型による樹脂成形、配送に至るまで自社で担えるワンストップメーカーであること。発注元の持ち込むデザイン図をもとに、求められる機能分析を行い、どのような原料が適切か、どのような形状にするのか、全体の重量バランスが悪ければどこを見直すのかなど、発注元と打ち合わせを行い、それを金型設計としてまとめ、3Dデータを作成しお互い確認する。こうしたデザイン図から金型ができるまでの一連の流れをワンストップでできるため、行き届いた品質の金型や成形物ができる。

ある金型の製造オーダーは金型が2図面。図面を検討してみると、何の説明もなかったが、どうやら2つを組み合わせて使用する可能性が高い。しかし、そうだとすると図面上組み合うはずの部分の形状が異なっていて組み合わないことになる。もしや、と思い連絡すると、回答は『ファインプレーです、山勝さん』。想像通り2つは組み合わせて使うもので、一部設計ミスがあり、このまま金型生産に入っていたら納期遅れは必至となっていた。『プラスワン』を求めた結果、図面の段階での発見につながった。 |

| 山勝に任せれば大丈夫 |

| 「こうした『プラスワン』のためのノウハウは、ベテランの技術者を始めとして、社員が長年多様な事業分野向けに、様々なオーダーの製品づくりを行ってきたことが大きいと思います。また、先代の旺盛な好奇心で様々なメーカーのマシンを導入したため、それぞれの特性に応じたいろいろな切り口からのものづくり技術が身についたということもあると思います。自社内では『当たり前』と思っている製造方法も、同業の方から『この製品はどうやって作ってるの?』と聞かれることもしばしばです。併せて、多様な事業分野での多品種少量生産体制のため、午前と午後が違う製品が流れるということもしばしばありますし、それに伴う生産のノウハウも積み上げられました」。 |

| ある時は、商社が調達した特殊部品を組み込んだ金型の試し打ち中に、その特殊部品が破損。商社の担当者は特殊部品の納期が2週間ほどかかるので完全に納期遅れになってしまうと頭を抱えたが、工場の奥からやってきたベテランの社員が『俺に見せてみろ』と金型を取り上げ、2時間ほどで特殊部品を手作業で作り上げ、見事生産遅れを回避したこともある。

こうしたノウハウはマシンメンテにも活かされており、メーカーには依頼するケースは極わずかで、ほとんどのケースは自社で部品を購入してメンテを行っている。生産中に設備が壊れてしまったものの旧式の設備のため部品がない、生産を止めるしかないか、と諦めかけた時も、壊れたマシンの動作する部分と休眠中の設備とを組み合わせ、半日後には生産が再開できたという武勇伝まである。 |

| 「山勝に任せれば大丈夫」。当社にオーダーを出す企業は技術力の懐の深さとその安心感を買う。 |

| リーマンショックに学んだ他社との連携 |

| ワンストップを意識し、極力自前で何でもやるという体制をとっていたが、リーマンショックを機会に「ワンストップ」の可能性を拡げることができた。 「リーマンショック時にはオーダーがほとんどなくなってしまい、仕事欲しさから板金のオーダーにまで手を拡げました。とはいえ、設計まではできるのですが、自社で加工することができない。そこで自前主義にこだわらず、他社へお願いしたのです。その時『設計段階に山勝のノウハウが入っていれば、お願いするところは他社でもよいのではないか』と考えたのです。今までは『自社の機械でなんとか作れないか』という考えがちでしたが、このことをきっかけに、外に目を向けることができるようになりました。今では、成形機の大小で当社では対応できない大きさの樹脂成形を他社へお願いしたり、逆に依頼されたり、相互関係を構築した企業も増えてきており、多様なお客様のニーズに応えるためにもこうしたネットワークづくりを進めていきたいと考えています」。 |

| 医療分野への挑戦 |

| 2014年8月名古屋市立大学病院が開催した、医療現場での課題に対し産業界のアプローチによる解決策を募集するマッチング会。その中で一人の医師が訴えていた。「高齢者が内視鏡検査をする際には麻酔を使用することがあり、力が入らず検査中は看護士が1~2時間ずっと支えている。しっかりと支えてくれる器具があれば、看護婦という貴重な医療資源を他に振り向けることができる」。その帰路、社長と同行した社員とが話し合っていた。「患者を固定すると考えれば、ものづくりで加工物を固定する『治具』をつくる考え方で簡便な装置を開発するアプローチできないか。当社では椅子の仕事もしており、ウレタンや縫製技術を持つ企業も知っている。自社製品というのは初めてだが挑戦できないか」。こうして3回のプレゼンの後、開発に関する契約を結ぶことができた。「小さな町工場ですが、ハードルが高いと思っていた医療分野にも挑戦することができました。こうした技術力のある町工場のネットワークにより、事業分野を拡げていきたいと考えています」と将来を見据える前田社長である。

|

| 取材・文 有限会社アドバイザリーボード 武田宜久 |