|

|

|||||||||||||

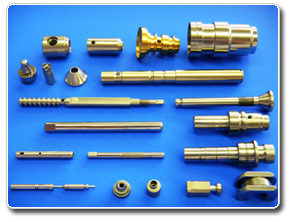

| ■エア・ガス制御部品の製造がコア技術で多品種生産 |

| 興和精密工業株式会社は、自動車の「重要保安部品」と呼ばれるエンジン・ブレーキ関連部品を製造している会社である。

昭和34年、現社長森田晃弘氏の祖父、森田梅一氏の創業時より、キャブレター等エンジン周り部品を製造するなど、精度の求められる加工技術を得意としていた。エンジンがコンピューター制御へと変わるにつれ、燃料噴射量の調節などの部品は、より高い精度を求められるようになり、そうしたエアやガスなど制御する部品の製造技術は当社のコア技術となっていった。その技術は、空調の機能部品やブレーキ、ABS部品などへとその範囲を広げていくことになる。

|

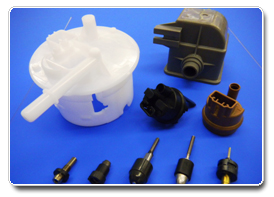

| ■金属加工技術と樹脂成形技術を組み合わせた新たな提案を |

平成7年頃からは、部品の軽量化などに対応するために金属加工にとどまらず、樹脂成形も開始する。しかし、後発メーカーが既存メーカーに食い込む余地は少なく、他社が断るような難しい内容の加工依頼しかなかった。初めて受けることができた加工部品はガラス繊維を含んだ樹脂成形という、技術的にも設備負荷的にも高い依頼であったが、苦労の末何とか加工技術を確立する。これに加え、切削加工以上の精度が求められる成形や、コスト削減のための切削加工レス製作の提案など、当社のそれまでのノウハウを活かすことで独自の地位を確立することになる。

|

| ■重要保安部品生産の工程保証度を支える「QC+TQM」、検査工程ノウハウ |

| 当社の製品の多くは重要保安部品である。こうした部品の製造の必須条件は「不良品をつくらないこと、出荷しないこと、そしてそれを一定コスト内で作る」ことである。そのためには、製造技術に関わる「現場力」を上げるとともに、品質管理をはじめとした「現場管理力」も向上させる必要がある。

「当社では、40年ほど前からQC活動を続けており、年2回行っている発表会も今年で61回目になりました。改善提案は年900件にもなっており、年々社員が現場を見る目が肥えてきていると感じています。今年の愛知県のQC大会で優良賞を受賞するなど『他流試合』でも評価を受けるまでになっています」。 こうして鍛えられた社員が管理的立場になると「組織として総合的に品質管理に取り組む」TQMと呼ばれる方針管理手法を叩き込まれる。 「若い頃は、現場発で様々な提案を通じて現場を強くする『ボトムアップ』の考え方であるQC活動を、中堅社員になると、会社方針を実現するためにどのように全社的な品質管理体制を構築していくかという『トップダウン』の考え方としてTQMを叩き込まれますので、全社的に双方の考え方をガッチリとかみあわせることができるのです。このように生産技術と製造技術力とをあわせ持つの強い製造現場であるからこそ、不良品出荷が許されない『重要保安部品』ながらもVA・VE提案を実現できるのです」と自信を見せる森田社長。

とはいえ、100%不良を作らない、ということは不可能に近い。例えば、「構成刃先」と呼ばれる切削カスが刃先に付着し、それが刃先のような働きをしてしまうことによりミクロン単位での加工精度に狂いが生じる場合もある。そこで「いかに不良を出荷しないことを保証できるか」という『工程保証度』が次の課題となる。 現在でも出荷検査を人手に頼る部分もあるが、検査工程をいかにして確実な自動化をしていくかということは長年の当社の大きな課題である。こうした取り組みは20年ほどから始めており、検査機なども自社で使い勝手が良いように内製しノウハウを積み重ねている。 「専門メーカーにお願いすることも考えたのですが、自分たちで取り組み、自工程内で完結することでより、高い工程保証度が実現できました。また、生産工程で省力自動化する際の底力にもなっています。」 |

| ■ほとんどの現地日本メーカーが採用する技術力を持つ現地工場展開 |

| 生産拠点のグローバル化をにらみ、平成14年にタイへも進出している。

「きっかけは、同業者に見られるように親会社の進出に伴うものではなく、人海戦術にたよらざるをえない検査工程を、タイで行なえないかと考え進出しました。しかし、せっかく進出したのだから現地製造も試してみようということになり、レンタル工場で試作品づくりを行ってみたところ、『現地ではこれだけの精度を出す精密部品はあまりない』と日本の現地自動車メーカーの目に止まり、取引が始まったわけです。現在はスロットルボディ部品やパワーステアリング部品をつくっています。特にステアリング部品については力を入れています。電気自動車へのシフトが言われる中、エンジン関連部品が今後減少する可能性はありますが、ハンドルがなくなるとは考えられないので、ステアリング部品は今後も残っていくものと思われるからです。また、現地生産しているおかげで、日本ではお取引のない日本メーカーとも現地ではお取引いただくことができ、大半の日本カーメーカーの現地工場で採用いただいています。」

さらに、インドネシアへの進出も進行中だ。 タイはASEANの自動車輸出拠点としての役割を担っている。しかし、インドネシアは2.3億人のパイの大きさ等から次なる拠点として注目をされ始めており、すでに自動車メーカーは動き出している。こうした動向に合わせ、当社もインドネシアへの進出計画を進めている。 「タイで生産される車はインドネシアにも輸出されています。ということは、インドネシアで自動車の生産拠点ができた時には、その分の部品生産がインドネシアへ行ってしまうということで、当社も歩調を合わせなければ自然失注してしまう可能性があるのです。ただ、そうした防衛的な面だけではなく、タイで日本でお取引のないメーカーともお取引いただけたように、インドネシアでも当社の技術力・現場製造力を認めていただける新たなお取引先を獲得し、新たな事業展開を図るという大きな目的もあるわけです」と海外展開の意図を森田社長は説明する。 「当社が生き残るためには今後も生産技術、製造技術力を磨き続けなければなりません。また海外展開先での競争も同じように激しくなってくると思いますが、どのように生き残りをかけていくかが今後の課題です。こうした課題をクリアしながら2015年にはグループ売上100億円を達成したいと考えています」。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |