|

|

|||||||||||||

| ■真ちゅうの切削加工が主力 |

| 真ちゅうとは銅が約60%、亜鉛約35%の、銅と亜鉛からなる合金で、適度の強度と加工性を有し、耐腐食性に優れ水にも錆びないため、風雨にさらされるなど気候環境が厳しい水栓部品や自動車の燃料機器・空圧機器部品の素材として使用される。鉄の約3倍と高価な部類で、安定した加工技術を持たないと不良損失が経営上の大きなリスクとなってしまう金属素材である。

設立時より真ちゅう加工を始め、素材の多様化が進展する今なお売上の70%が真ちゅうを素材とする切削加工と自社ブランド商品で占めるのが進興金属工業株式会社である。 |

| ■知恵と技術でウォシュレットや温冷水の混合水栓の開発製造に携わる |

| 進興金属工業㈱は、昭和26年、現社長志水嘉津彦氏の祖父嘉明大氏が設立。戦前の個人事業時代にアルミを素材としたトーチランプを製造していた関係から、設立当初から真ちゅうを材料とした水栓金具を製造していた。

「創業者は、積み重ねた切削技術とアイデアをもとに工夫した治具などとを組み合わせて、他社が作れないようなものを加工する腕をもっていました。ウォシュレットの洗浄ノズルの試作にも携わり、水洗部分の穴の角度や大きさ等を手作業で切削加工しながら試行錯誤していたようです。当時は技術課の人とよく喧嘩をしたものだと祖父にはよく聞かされました」と現社長の志水嘉津彦氏。 現在でも、積み重ねた技術と職人のノウハウを大切にし、治具の工夫・内製化、旧式の旋盤からマシニング機まで多彩な工作機を使いこなすなど「知恵と工夫」で小中ロット品の切削加工を強みとしている。 |

| ■水栓部品の他自動車部品にも欠かせない真鍮加工技術 |

| 現在では水栓部品から、真ちゅうを素材とした自動車部品製造が主力となっている。

その一例が「マニホールド」というトラック用部品である。

トラックの運転席や荷台の上下などの操作は、エアコンプレッサーによる空圧が利用される。「マニホールド」はコンプレッサーから様々な動作部分へのエアの分配配管を行うための部品である。分配するエア量により様々な径や形状のものが求められるため加工性の良さが必要で、かつ、トラックは10〜20年と使用期間が長く、耐腐食性、耐サビ性、悪路にも耐える強度も必要なことから、真ちゅうが素材として使われている。 |

| ■自社ブランド製品「ナマズバルブ」 |

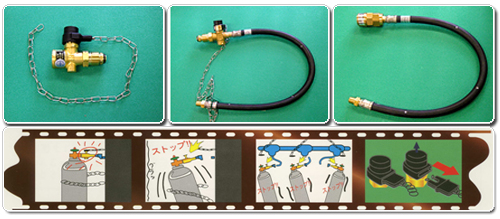

| 真ちゅうの加工技術を製品化し、できあがったのが「ナマズバルブ」である。

地震などによりLPガスのボンベが転倒するとガス管が外れガス放出してしまう。このナマズバルブをボンベに取り付け、ピンとクサリで壁に固定する。振動等で転倒すると同時に、固定したピンがバルブから外れてガスを遮断する。特許も取得した当社初の自信の自社ブランド商品である。 |

| 「製造面では、それまでは水栓部品にしろ自動車部品にしろ、部品としての品質保証をすれば、数々の部品が組み付けられた製品として正常に動作するかどうか、というところまでの品質保証をする必要はありませんでした。しかし、消費者にお使いいただく『商品』となるとそうはいきません。完全に動作することを保証する『製品としての保証』が必要になり、より厳しいレベルが求められます。こうした『製品化技術』というものを自社製品をつくることで学ぶことができ、一段と製造レベルをあげるきっかけになりました。財団法人日本LPガス危機検査協会の合格品ともなったことから、東海地震への防災意識が高い静岡県では、LPガス転倒時の防災対策品として高く評価され、非常に多くのご採用をいただいた結果、80%ほどのシェアをいただくまでになっています。阪神大震災直後など防災意識が高まった時期には月に何千本ものオーダーを一時期にいただくこともありました」。 |

| ■製品化技術が切削部品の組み付け技術に活きる |

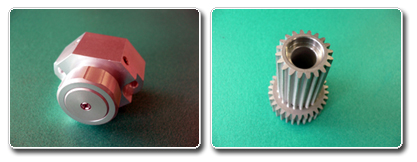

| 近年では、真ちゅう以外の材料や切削部品の組み立て納品まで行うことで付加価値を付ける戦略も進行させている。

素材の多様化への対応としては、コピー機に使用される鉄とステンレスの粉体を圧縮焼結した焼結合金の表面加工や、環境負荷物質対応の鉛レス素材の水道用単水栓などの加工にも挑戦している。 また、ナマズバルブの製品化で培った「製品化技術」を活かし、自社で部品を切削加工するだけでなく、組立納品までする提案も積極的に行なっている。 自動車の成形金型に取り付けられる離剥剤の噴射ノズルの加工・組立納品提案もその一つである。もともと当社では、ノズル部品のうち6パーツの部品を削り出し、納品していた。納品先ではその他購入部品と合わせて16パーツを組み付けていたが、部品管理の手間と組み付け作業の人手、高い気密性が必要となることから管理に苦しんでいた。それを聞きつけた志水社長が「それならナマズバルブをつくる際の、気密性を確保する当社の組み付け技術が生きるのでは」と組付け納品を提案したところ、管理の手間と不具合発生を未然に防ぐコストダウンにつながるものとして見事採用。今では納品先から検査機を借りて噴射テストまで行い、製品としての品質保証や組み付け部品のロット管理などを含めた納品をするまでになった。ユニット化して納品するため、自分たちで作った部品がどこでどのように使われるのかを知ることができるため、従業員のモチベーションも大きく向上する効果があったとのこと。 |

| ■「ここまで進興金属はやってくるのか」といわれるように |

| 「リーマンショック時には仕事量が大きく減少し、協力工場として仕事をこなすという内向きな企業のあり方ではいけないと痛感しました。もっと外の世界を見ないと。創業者がそうであったように、今までのやり方を変え、少数精鋭であっても挑戦的な取り組みを絶やさず、将来は一人ひとりが将来を考えられる会社にならなければと思っています。競合と比較されても『ここまで進興金属はやってくるのか』と常に言われるようになれば『仕事が仕事を連れてくる』ようになります。そのためには、しっかりとしたものづくりの現場づくりと人づくりを今後も徹底し、その上でユニット化など付加価値のあるものづくりにチャレンジしていきたいと考えています」。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |