|

|

|||||||||||||

| ■伸銅品商社からメーカーへ、そして真鍮素材の住宅機器部品専業から事業拡大 |

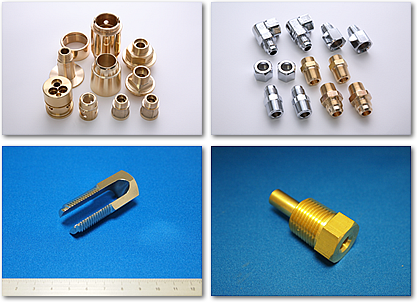

東伸株式会社は、真鍮を始めとする金属素材を熱間鍛造・機械加工することで、住宅機器向けの水道・ガス用のバルブ金具、電力会社向けケーブル固定部品、ハイブリッド自動車部品などの製造をしている。 |

現社長、祖父江正直氏が後継者候補として父親の経営する当社に入社した当時は、昔から続けていた住宅機器関連の仕事のみで、製造現場はベテランの職人が営業担当役員の渡す簡単な仕様を書いたメモ用紙をもとに、経験とノウハウでものづくりをおこなっていた。 |

| ■生産・作業指示の標準化と生産工程の「見える化」 |

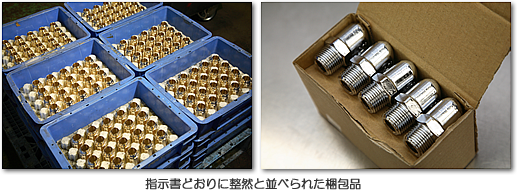

祖父江氏の入社当時。営業を担当するも、当時営業担当をしていた役員の現場へのオーダー伝達は「仕様を簡単なメモ書きで現場に指示する」という方法だった。祖父江氏はこれになじめず独自の生産指示を行っていた。両者のメモが混ざり合って、当然のごとく、製造現場は大混乱。営業担当が2人になったため仕様の表し方がバラバラだった。 |

| ■熱間鍛造業界では早いISO取得、有力な営業ツールに |

入社当時、祖父江社長より若い社員はおらず、新たな取り組みに抵抗感が強かった。 |

| ■新規受注はほとんどがネット経由。その営業方法は? |

「今は新規のお客様はほとんどがインターネット経由です。HPを作って待っているだけでなく、サプライヤー募集という企業を中心にどんどん営業メールをうっています。同じお客様であっても、ご担当者が変わっていたり、資材の調達事情が変わっていたりする可能性もありますので何度もメールするようにしています。飛び込みで営業をするよりもストレスはたまりませんし、夜会社に私一人になっても営業することができます。電話であればけんもほろろにお断りされてしまうことも珍しくないのですが、メールでは現状必要がない旨をご丁寧なメールで頂戴することすらあります。もちろん、数十社にメールしても反応があるのは1・2件程度ですが、当社規模の企業であっても着実にお客様を増えすことができています。中には当社では対応できないオーダーもあります。こうしたオーダーは、当社よりも充実した設備で加工技術を持っておられても、営業がなかったり、営業を全くせず加工技術の高さを売りにした『加工専業』の企業さんにお願いするのです。こうした企業さん側では不得手な営業をすることなく受注ができ、当社もこうした企業のお力をお借りすることで、自社技術ではまかなえない分野の新規の営業展開をすることが可能になったのです。今では10年前とはメインのお客様も変わっていれば、突出したお取引先も減り、経営リスクの分散もできてきました」。 現在では、熱間鍛造加工による素材強度の高さや加工時間の短縮化、コスト削減などのメリットに興味を示す案件も多く「鍛造から切削までの一貫生産対応と『徹底した管理』」を強みにした提案を行っているとのこと。 |

「一度現場を見に来ていただければ、管理状況にご納得をいただけるお客様がほとんどです」と自信をのぞかせる祖父江社長。入社以来の挑戦が結実した「管理技術」が、自らの営業活動を後押ししている。 |

| 取材・文 有限会社アドバイザリーボード 武田宜久 |