|

|

|||||||||||||

|

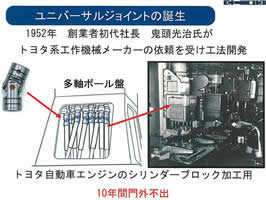

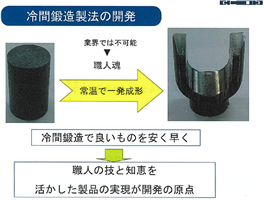

���j�o�[�T���W���C���g�Ƃ́A�@�B�̎��Ǝ���A�������͂��쓮���i��]���鑤�E���͂�`���鑤�j����]�����i��鑤�E���͂�`�����鑤�j���m�ɓ`���镔�i�ł���B�o���̈ʒu�ɂ̓Y������������A���a���قȂ����肷�邱�Ƃ���ʓI�ŁA����������]���̈ʒu�̃Y���⎲�a�̈Ⴂ���������A��]���͂�`�B���邽�߂Ɏg�p�����B���[�����ɈقȂ�2�̃p�[�c��ڍ����邽�߂̎���������A�ڍ�����p�x�����R�ɕω�������B�����Ԃ̃n���h���̉�]�^���𐳊m�Ƀ^�C���ɓ`����X�e�A�����O���i�����̑�\�i�Ƃ��Ēm���A��]�^���͂Ƃ�����ɍL�͈͂ȎY�Ƌ@��Ŏg�p�����B ���j�o�[�T���W���C���g�Ɍg��邱��70�N�A�M�Ԓb������ʓI�Ƃ���钆�A�퉷�ł̐��`���@�ł����Ԓb���ɂ��ʎY�ɏ��߂Đ����B�펯�ɂƂ���Ȃ����z�ƐE�l���ɂ��v�V�I�Ȃ��̂Â���Z�p������ƂƂ��āu���̂Â�����{��܁v���n�ߑ����ʂ��獂���]������Ă���̂����a�H�Ɗ�����Ђł���B

|

|

�n�Ǝ҂̋S���������͘r�����̃Q�[�W�E�l�ŁA�����ď��A�l��10�{�d�������Ȃ����B�g���^�n�̋Ζ���Řr���A�����ԕ��傪�ł����Ƃ��ɂ����������o�[�ɑI���Ȃlj�Ђ����Ă̐��r�������B1942�N�ɓƗ�������̋Ζ��悩�炻�̘r�������܂�A���������d�������Ă����B�قǂȂ��A���N�푈�ɂ��R�p�g���b�N�����ŃG���W���̑��Y�ɒǂ��钆�A�L�c�H�@�i���E�W�F�C�e�N�g�j�ł͑����{�[���Ղ̔j���ɍ����Ă����B�g���Ă����W���C���g���i�������ɉ��A�G���W���̃V�����_�[�u���b�N�̉��H�x��ɔY�܂���Ă����B�A�����J����������i�����Ă������A�����ɒ��B��ƂȂ����B���̂��ߓ��l�̕��i���ł��Ȃ����ƎГ��ō��n�߂������H���x���o���Ȃ��B�����Ő��x�Ɋւ��Ă͘r�����Ŗ炵���������̂Ƃ���ֈ˗�������Ă����B

�u���Ȃ����Ƃ����݂ɁA�_�Ƌ@�B����֔��荞�݂�}��܂����B�c���ł͓D����ʉ��ȂLj��H�̘A���ŁA���Ȃ��W���C���g�������]�܂�Ă��܂����B�v�f�͓�����A�����Ƀo�C���_�[��R���o�C���ɍ̗p����܂����B��p�@�̓�����l�̗̍p�ȂǗʎY�̐��𐮂��܂����B�钋�Ȃ�����11���̕��i���Y���s���Ă��܂������A�������������̋G�߂ł���H�Ɍ����Ă̐��Y�̂��߁A�c��̔��N�͎d��������܂���B�ǂ��ɂ��Ȃ炸�A��ނȂ����X�g���܂ł��鎖�ԂƂȂ��Ă��܂��܂����B���̎��A��x�Ƃ��̂悤�Ȃ��Ƃ��Ȃ��悤�ɕ��L���}�[�P�b�g���J���肵���o�c�����Ȃ���Ȃ�Ȃ��A�Ɛ����܂����v�B �V���ȃ}�[�P�b�g�����ߗC�����͑S���𑖂������B |

|

�c�Ƃ𑱂��钆�A�o������͔̂_�p�^���ԁi�앨�Ȃǂ��̂��ĉ^�ԉב�t���̊ȈՂȏ�蕨�j���[�J�[�B�쓮���ɃX�N���b�v���i�����p���Ēቿ�i���������Ă����B�������X�N���b�v���i�̒��B���s���l�܂�A�e���ȕ��i���g���n�߂Ă����B��Ђ�K�₷��Ɓu���i���x�������Ȃ�Ƃ��������B���Ђ̉��i�Ɍ������W���C���g�����Ȃ����v�ƌ���ꂽ�B�X�N���b�v�ō�������i�ɃR�X�g�����킹�悤�Ƃ���ƁA�]���̐������@�ɔ��{�I�Ȍ����������߂���B

��Ԓb���ɂ��W���C���g�͐��x�����������b�g�ł��Ή��ł��邱�Ƃ���]���ƂȂ�A�g���N�^�[�A�t�H�[�N���t�g�A�o�b�N�z�[�ȂǗl�X�ȎԎ�ɍ̗p����n�߂��B 1982�N�ɂ̓X�Y�L�̌y���p�Ԃ̃X�e�A�����O�ɍ̗p�A1985�N�ɂ̓_�C�n�c�ɂ��̗p���ꂽ�B���̂܂����Ɋg��𑱂��邩�Ǝv��ꂽ���A1991�N�o�u������ƂƂ��ɃR�X�g�_�E���v�������܂�A���i�����b�g�ɂ��C�O���B����������A�W���C���g���i�̎����ł��ƂȂ��Ă������B �u���p�y�����Ԃō̗p�ƂȂ������A���̂܂܈�ʎԂɂ��̗p���ƈӋC���̂ł����A�����ԋƊE�ł́w����͌y�����ԗp�̕��i�x�ƔF������Ă��܂��Ă��āA�ƊE�̕ǂ���ꂸ�ɂ��܂����B�����ŐV���Ȏs������߁A�L�����E�ɖڂ������悤��1995�N��1997�N�J�Â̓������[�^�[�V���[�ɏo�W���悤�Ƃ������ƂɂȂ�܂����B�����A�p���[�X�e�A�����O�̓d�������n�܂��Ă��܂����B�]���̖����ɂ��p���[�X�e�A�����O�ł���Ώ����͂������͂�������n�ߏ��X�ɕ��ׂ�������̂ł����A�d�����ɂ��X�e�A�����O���ɂ͏����ɏ]����7�`10�{�̗͂��u���ɉ���邱�ƂɂȂ�܂��B���Ђ̍����x�ō����x�ȃW���C���g�͂������������Ƀ}�b�`���Ă���͂��A�ǂ����ɓ��Ђ̋Z�p��K�v�Ƃ��Ă�����Ђ�����ɈႢ�Ȃ��ƍl��2�N�Ԃ����ăW���C���g�̊J���E���ǂɎ��g�݂܂����v�B |

|

�V���[�̊J�Ò��A�����[���ɃW���C���g�����߂闈��҂������B��Ԓb���ɂ����H�ł��邱�Ƃ�m��ƁA�g���^�̖��h�����o�����B

|

|

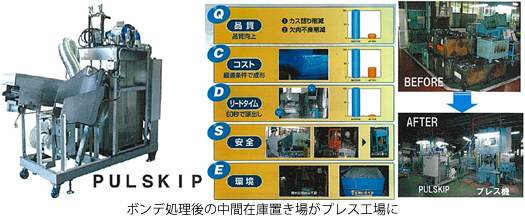

�������Ĉ�ʎԂւ̗̍p�����X���܂钆�A�ǂ����Ă��C�ɂȂ鐶�Y�H�����������B�b�����H���ɋ��^�Ƃ̖��C�����炵�Ă��t����h�������疌���`������u�{���f�����v�ƌĂ��H���B�E���E�_��E�����i�����_���疌�`���j�E���a�E�Ό��疌�`���̍H���̊Ԃɉ��x�������d��9�H�����o����A�[���Ɋ��������邱�Ƃ��K�v�ƂȂ�B�����ݔ���p�������ݔ����K�v�ő�ʂ̃o�b�`�����ƂȂ�B���̍H���͕K�v�Ȃ��̂�K�v�ȂƂ��ɕK�v�Ȃ�������A�Ƃ����l��������т��Ă���̂ɂ��̍H����������ʏ����ő����̒��ԍɂ�����Ă����B�����ł��˂Ă��J������Ă����u��H�������܁v�ɖڂ����A����𗘗p�����u1�����v�̗�Ԓb���p�����ܓh�z���u���ł��Ȃ����ƍl���A�J�����n�߂��B�������A�����܂̎g�p����������Ȃ��Ȃ����܂������Ȃ��B���������������邽�߂ɔp���\��̕��C����������Ă��ĉ������Ԃ≷�x������Ȃǎ��s����̘A���ƂȂ����B�Ō�Ɋ����������ƈ��������̂͏����܃��[�J�[�̐��������ɂ����ċt�炤�u�펯�O�v�̔��z�̓]���ł������B�������ď]���̃o�b�`����9�H����1�����Łu����i�����j→�����ܓh�z→�����v��3�H���ւƍ팸���A���[�h�^�C����啝�ɒZ�k�������B���������ݒu�ʐ�1.5�u�̏����ȑ��u�͔r���������u���s�v�ƂȂ����I�ȏ����ܓh�z���u�ƂȂ����B

�u���u�̔�����V�����\�����傫�Ȕ���������A�u��������Ύ���U�߂ƂȂ�܂����B�w�O���[�v�������ĉߋ��Ƀg���C�����̂Ɏ����ł��Ȃ������B���a�H�Ƃ���͖��@�̍���������x�Ƃ��J�߂̌��t���������������Ƃ�����܂��B�p���������Ȃ��������ʂł�����I�ȑ��u���Ƃ������Ƃ�2012�N�Ɉ��m���ܗD�G�܂ȂǍ����]���������������Ƃ��ł��܂����v�B �������������^�Z�p�Ǝ��ЊJ����1�����̏����ܓh�z���u�B�����̋Z�p���x�[�X�ɂ��u�퉷�ňꔭ���`�̗�Ԓb���v�������������j�o�[�T���W���C���g�B���݂ł́A�z���_����Y�����ԁA�����U�̑��A�C�O���[�J�[�ł��̗p����Ă���B |

|

20�N�O�����Ђ̑S�̍œK����ڎw���������uNKS�v�B��������o���܂ň�т��Č����悭���Y�ł���d�g�݂���邽�߂Ɋe�������A�g���Ď��g�ށB

|

|

���Ђ͂����܂ł��u�W���C���g���[�J�[�v�ł����ċ��^�Ƃł���Ԓb���Ƃł��Ȃ��ƌ��S���В��B |

| ��ށE���@�L����ЃA�h�o�C�U���[�{�[�h�@���c�X�v |